目录

硅胶奶瓶因其耐用性、灵活性和环保性而广受欢迎。但这些多功能容器是如何制造出来的呢?本文将深入探讨硅胶奶瓶的生产过程,重点关注是否符合 FDA 和 LFGB 国际安全标准。

设计阶段:塑造硅胶瓶

一个 硅胶瓶 从产品设计开始。我们的硅胶工厂首先要了解客户的要求和水瓶的功能需求,包括形状、尺寸和用途。我们使用 CAD 或 PRO/E 等先进软件进行详细设计,以满足这些规格要求。

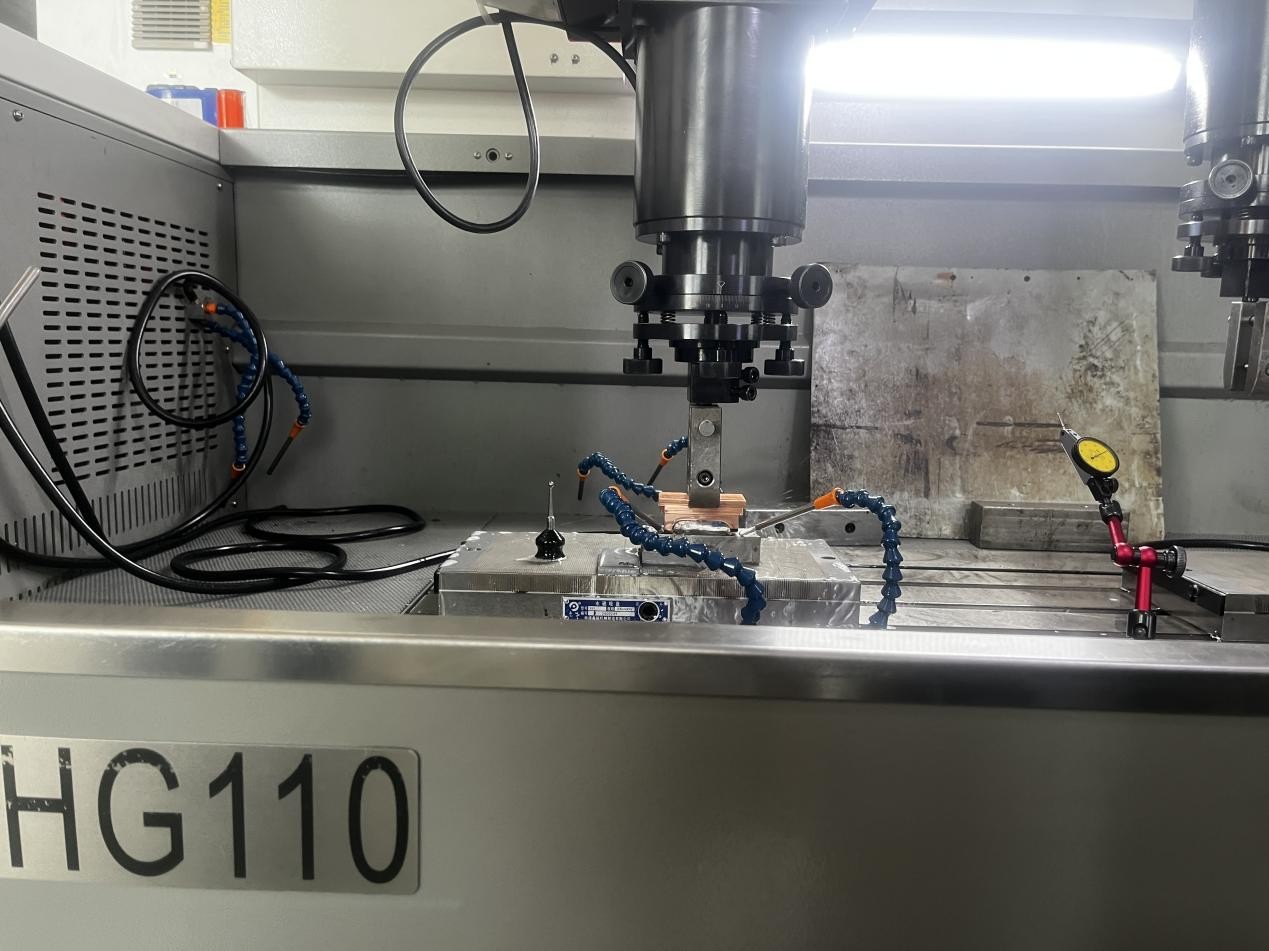

模具制作:硅胶瓶的基础

设计阶段结束后,我们开始制作模具。根据最终确定的图纸,我们的模具设计师对数控机床进行编程,雕刻出最初的大致形状。然后,我们使用放电加工机(EDM)和精密雕刻机进行精细加工。最后一步是对模具进行表面处理,包括抛光、电镀和蚀刻,以确保模具表面能完美地生产出高质量的硅胶瓶。

材料选择与合规性

我们使用高浓度橡胶(HCR)来生产硅胶瓶。HCR 是一种具有优异机械和物理性能的硅胶材料,是制造高质量硅胶瓶的理想材料。与气相法二氧化硅和沉淀法二氧化硅不同的是,气相法二氧化硅和沉淀法二氧化硅是用作填充剂以改善硅橡胶的物理性能,而 HCR 则是一种含有二氧化硅填充剂的高分子量聚合物,这种材料具有独特的特性。

混合与着色一致性的艺术

硅胶瓶制造工艺的下一步是混合和着色。我们将 HCR 材料与特定的添加剂混合,以达到定制硅胶瓶所需的颜色和性能。这一混合过程对于获得均匀的混合物至关重要,而均匀的混合物对于稳定的固化和最终产品质量至关重要。

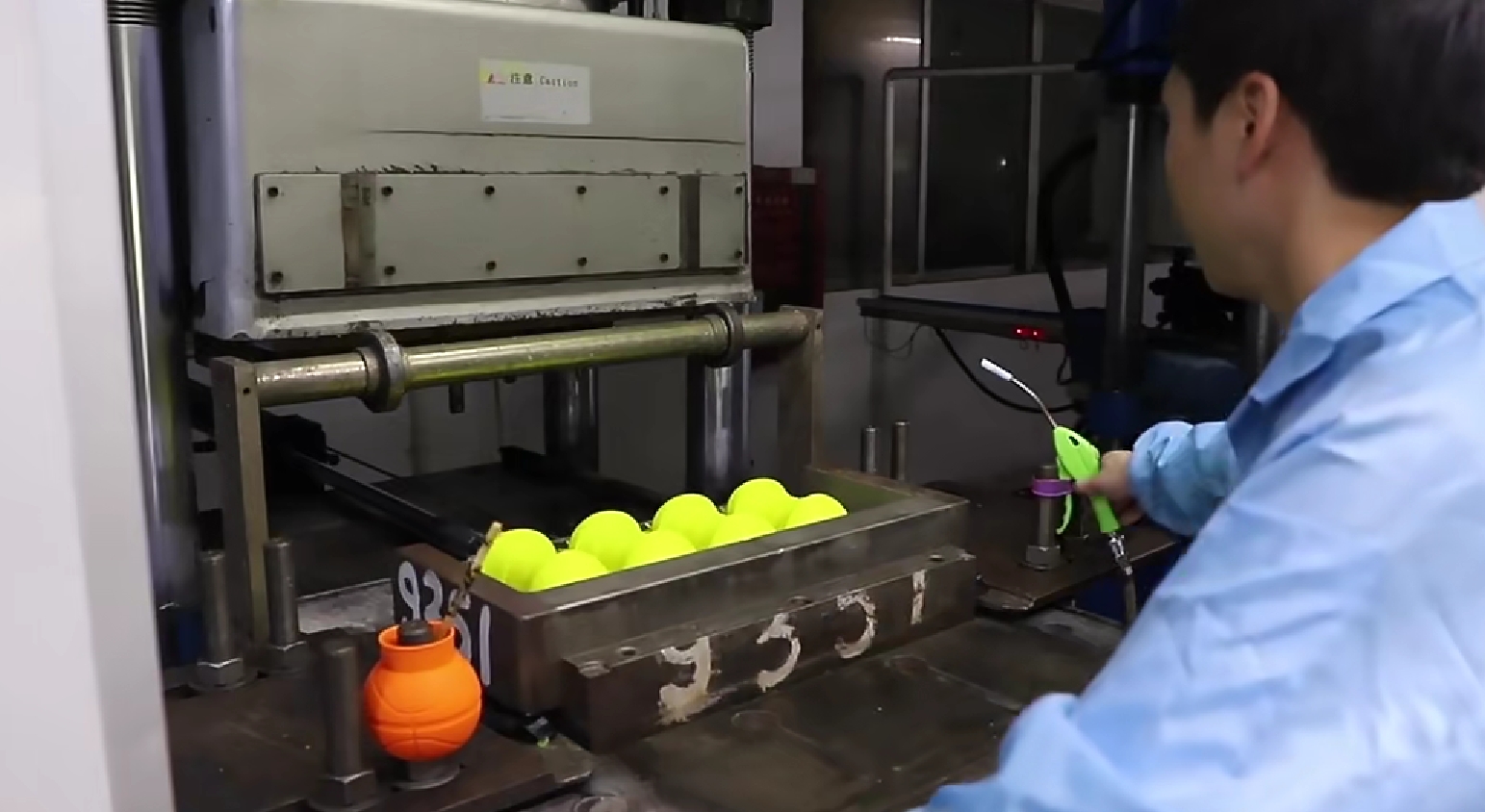

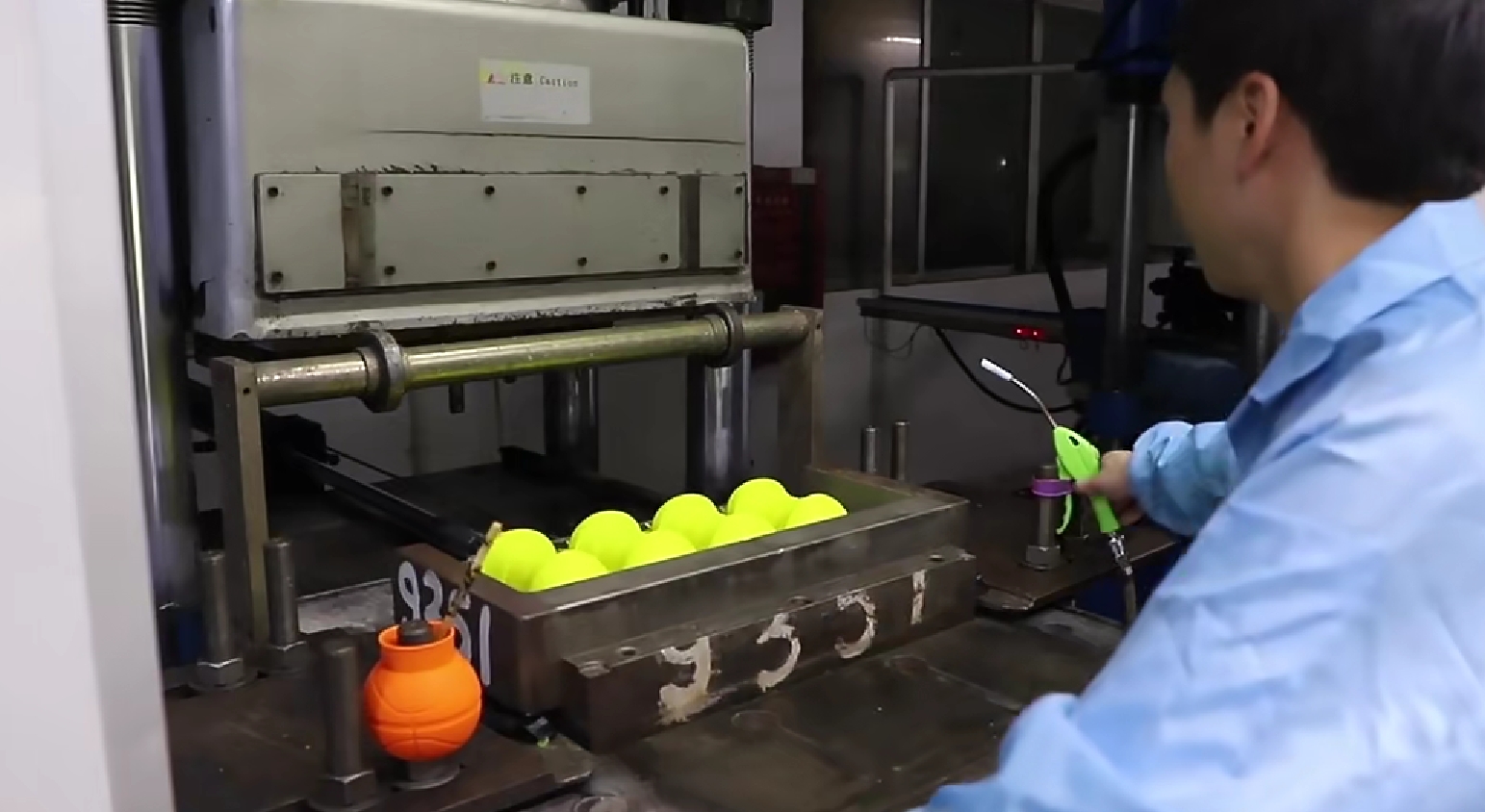

成型和固化:成型和加固

在混合和着色过程之后,HCR 混合物就可以进行成型了。HCR 被倒入精密模具中,通过加热和加压使其形成模具形状。这一过程对于确定硅胶瓶的物理特性(如弹性、拉伸强度和耐高低温性)至关重要。

固化过程:确保结构完整性和质量

固化过程是 HCR 呈现最终特性的地方。对于符合 FDA 标准的产品,过氧化物固化就足够了,而且成本效益更高;而铂金固化则是高纯度应用的首选,适用于生产需要符合 LFGB 标准的产品。铂金固化硅胶因其卓越的纯度而广受认可,常用于与食品直接和长期接触的产品,以确保其通过这两种标准所要求的严格测试。

后固化:消除残留,确保安全

后硫化也称为二次硫化,对于消除所有潜在残留物和确保硅胶瓶的使用安全至关重要。为符合 LFGB 标准,常见的后硫化条件包括在 200°C (392°F)下加热 4 小时。这一过程可确保硅胶产品不含任何可能迁移到食品中的物质,使其在欧洲市场上使用安全。为了符合 FDA 标准,后固化可以在较低温度或较短时间内有效,在 150°C (302°F)下加热 2-4 小时即可。

质量控制和检查

质量是硅胶瓶制造的重中之重。我们的硅胶工厂采用严格的质量控制系统,其中包括多个检测点。每一批定制硅胶瓶都要经过彻底检查,以确保在形状、颜色和材料完整性方面没有任何缺陷。我们确保只有最高质量的产品才能到达我们的批发客户手中。

定制硅胶瓶:满足批发需求。

作为一家硅胶工厂,我们专门为批发客户定制硅胶瓶。我们的专长是 定制 这使我们能够满足每个客户的独特要求,确保他们的产品在市场上脱颖而出。无论是户外运动爱好者、健身爱好者,还是日常用品,我们都能为您量身定制硅胶水壶,满足您的任何要求。

批发包装和装运

一旦硅胶瓶通过了我们严格的质量检查,我们就会对它们进行精心包装,确保它们完好无损地送达客户手中。我们的硅胶厂专门从事批量包装,为批发分销量身定制。我们了解批发业务中涉及的物流问题,并确保我们的包装和运输流程高效且符合成本效益。

![]()

![]()

总结:硅胶奶瓶制造背后的专业知识

硅胶瓶生产是一个复杂的过程,需要精确度、专业知识和对质量的承诺。作为一家硅胶厂,我们为自己能够生产出符合批发客户严格标准的定制硅胶瓶而感到自豪。我们对定制、质量控制和高效生产的重视,使我们成为企业在市场上提供硅胶瓶的首选合作伙伴。如果您有定制硅胶瓶的需求,请选择我们,体验专业技术和敬业精神带来的与众不同。